工作機械はモノづくりのための機械

工作機械とは主に金属の塊に穴を開けたり、削ったりして部品を作る機械のことです。その用途によって様々な種類がありますが、工作機械は機械を作るための部品も削っていることから、「機械を作る機械」「マザーマシン」と呼ばれ、モノづくりの環境において欠かせない役割を担っています。

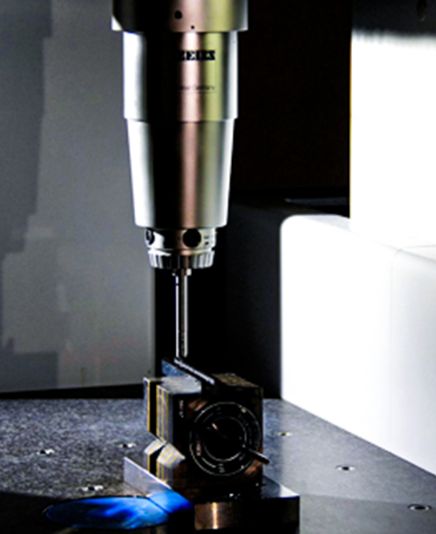

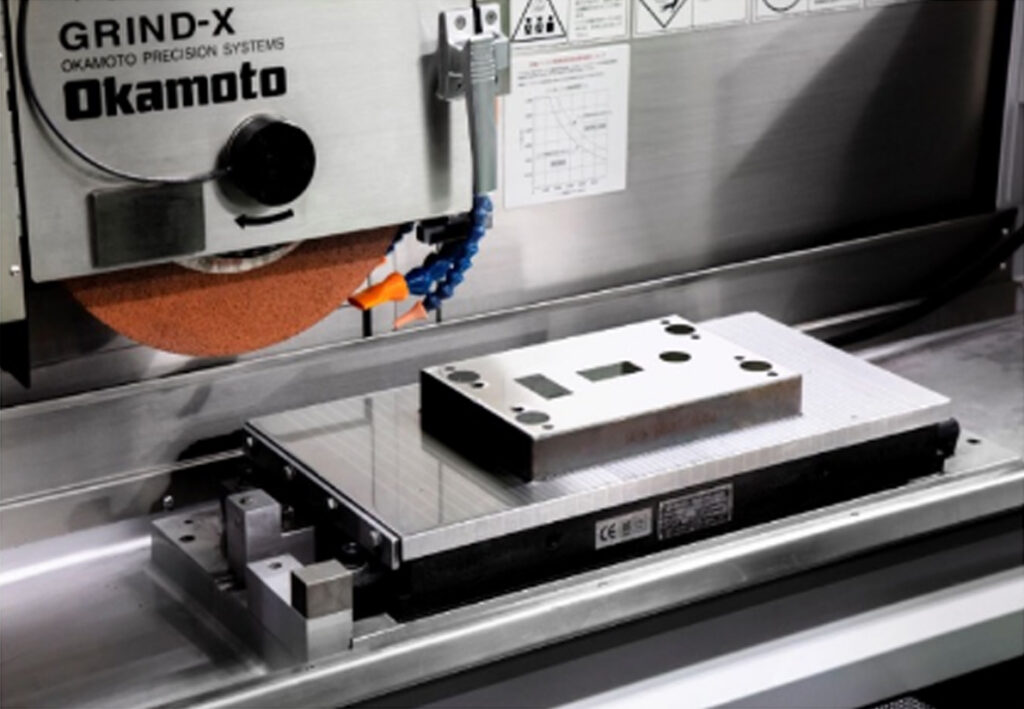

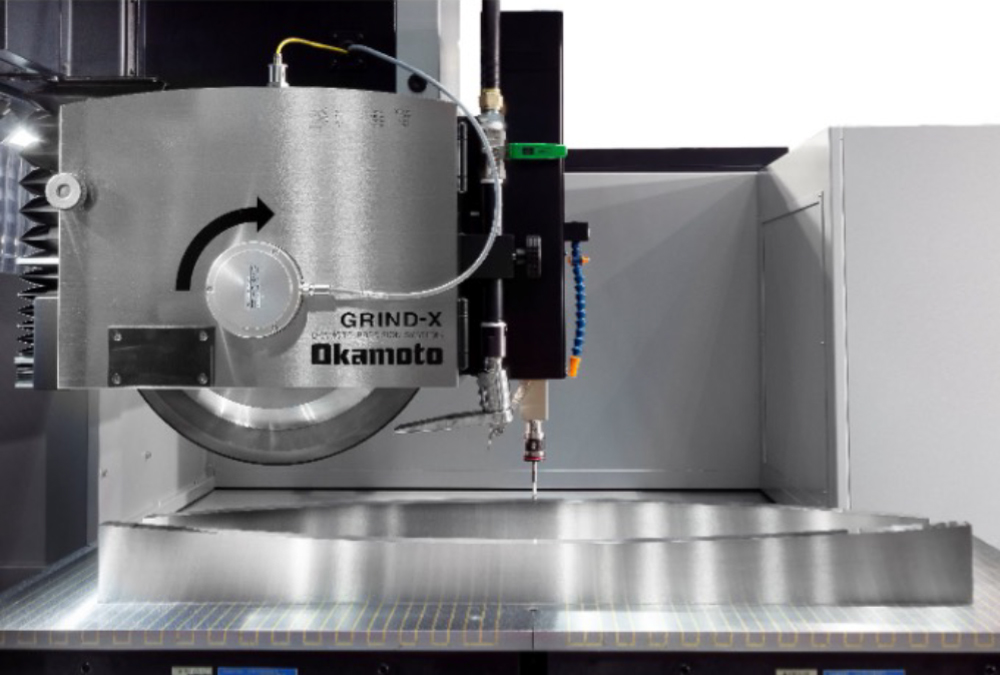

工作機械の中でも、Okamotoが注力しているのが「研削盤」です。

平面研削盤、成形研削盤、円筒研削盤など豊富なラインナップを取り揃えており、特に「平面研削盤」カテゴリは国内でもトップシェアを誇ります。

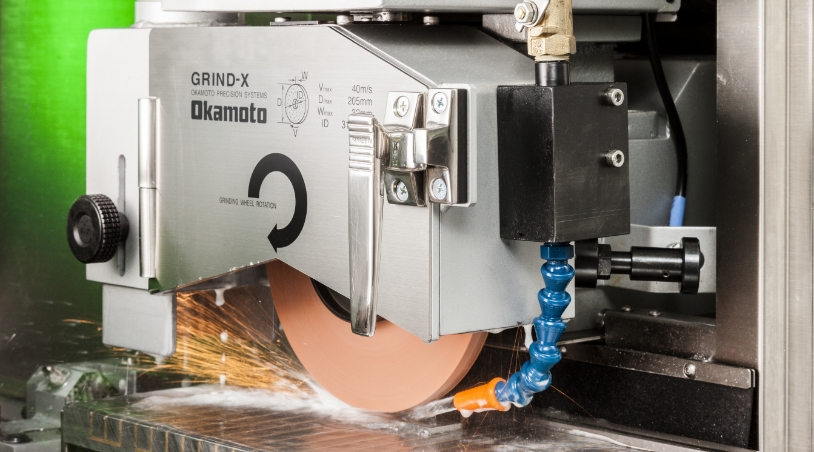

研削盤

砥石を用いて金属などの加工物の表面を高精度に仕上げる工作機械です。

切削よりも微細な加工が可能で、寸法精度や表面粗さの厳しい部品製造に用いられます。

精密機械、金型、自動車部品など幅広い分野で活躍しています。

一貫生産体制の採用

製造への理想

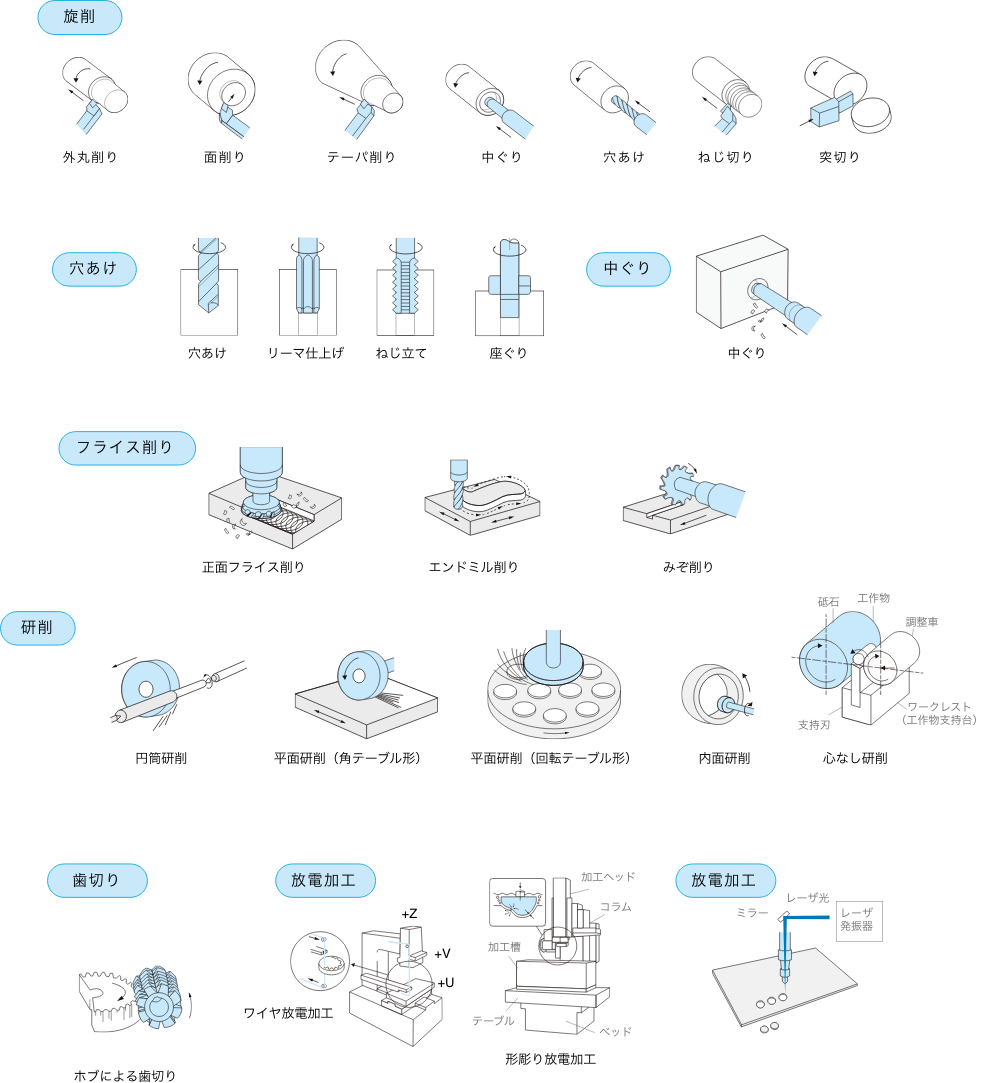

主な加工方法

技術紹介

お客様が求める際限のない要求精度を可能にすることで、モノづくりに大きく貢献していきます。

こちらではその加工事例の一部をご紹介いたします。

加工方法について

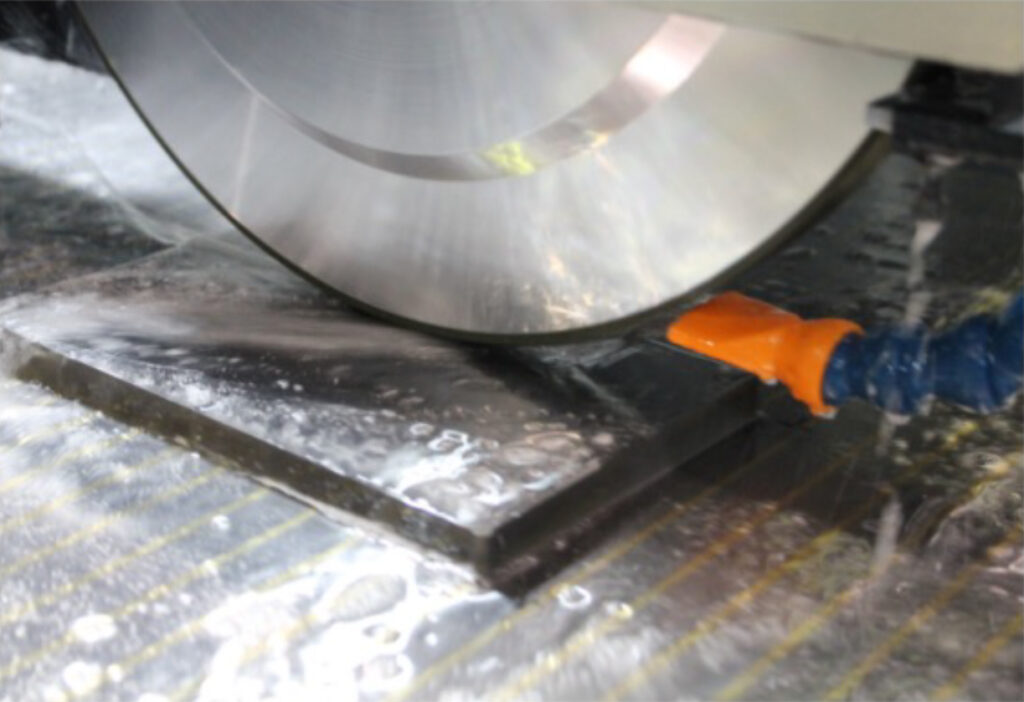

加工物の平面を研削する加工。平面度・面粗度・平行度・寸法等、要求される数値がいくつかあり、Okamotoではそれぞれに合った最適な平面研削盤を用意しています。

加工物の平面を研削する加工。平面度・面粗度・平行度・寸法等、要求される数値がいくつかあり、Okamotoではそれぞれに合った最適な平面研削盤を用意しています。

高剛性研削盤・切れるといし・切れる研削液の3要素により従来の研削常識を遥かに超える粗取り切込み量を達成。

またリニアモータ駆動採用でテーブル反転スピードも向上し、画期的な高能率研削を提案します。

高剛性研削盤・切れるといし・切れる研削液の3要素により従来の研削常識を遥かに超える粗取り切込み量を達成。

またリニアモータ駆動採用でテーブル反転スピードも向上し、画期的な高能率研削を提案します。

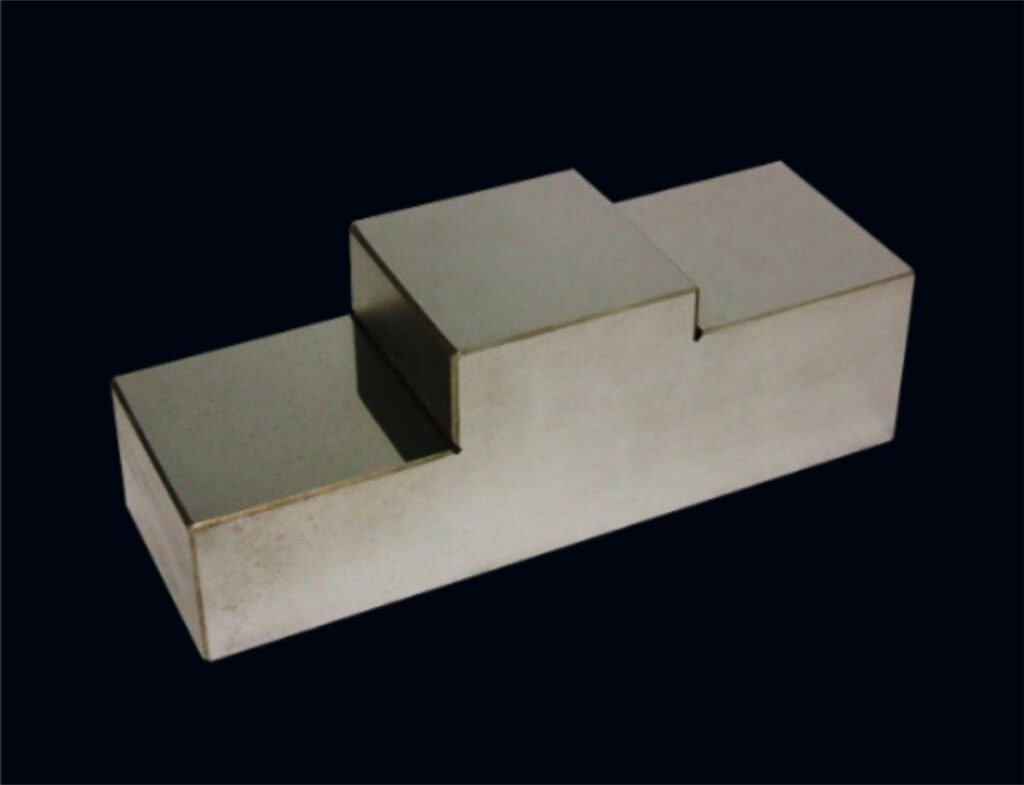

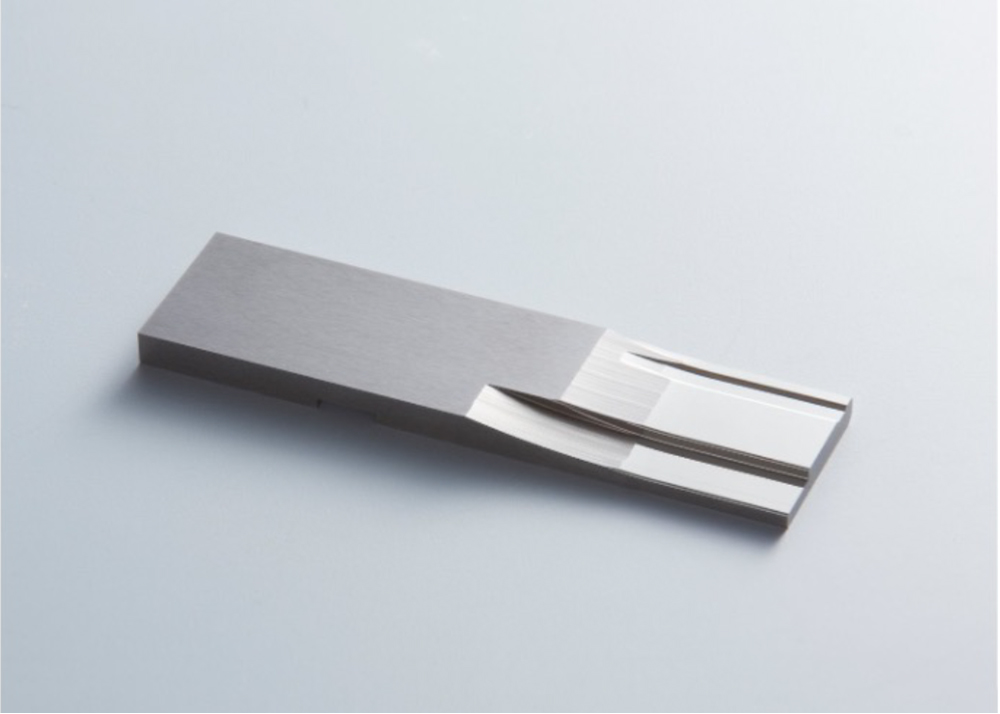

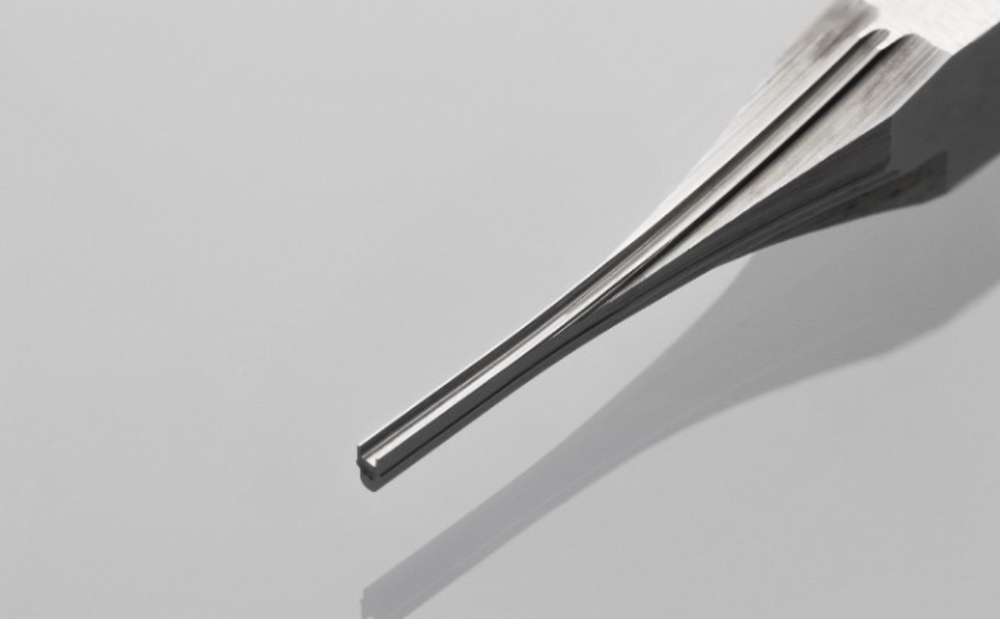

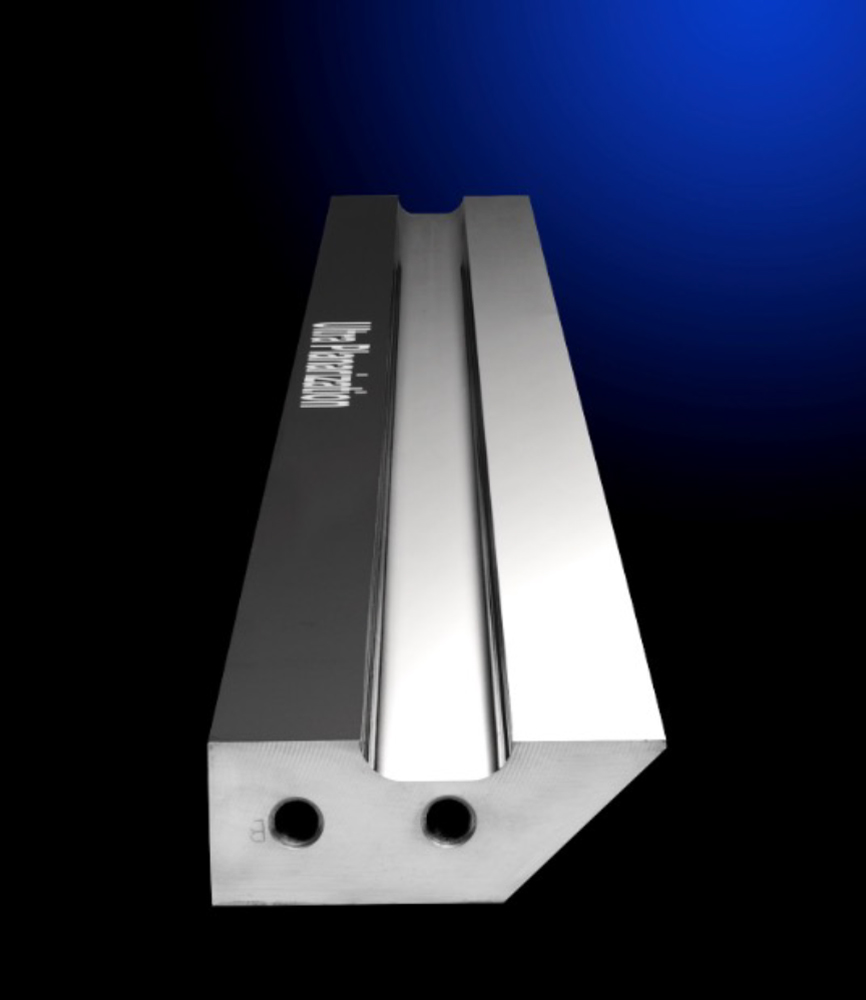

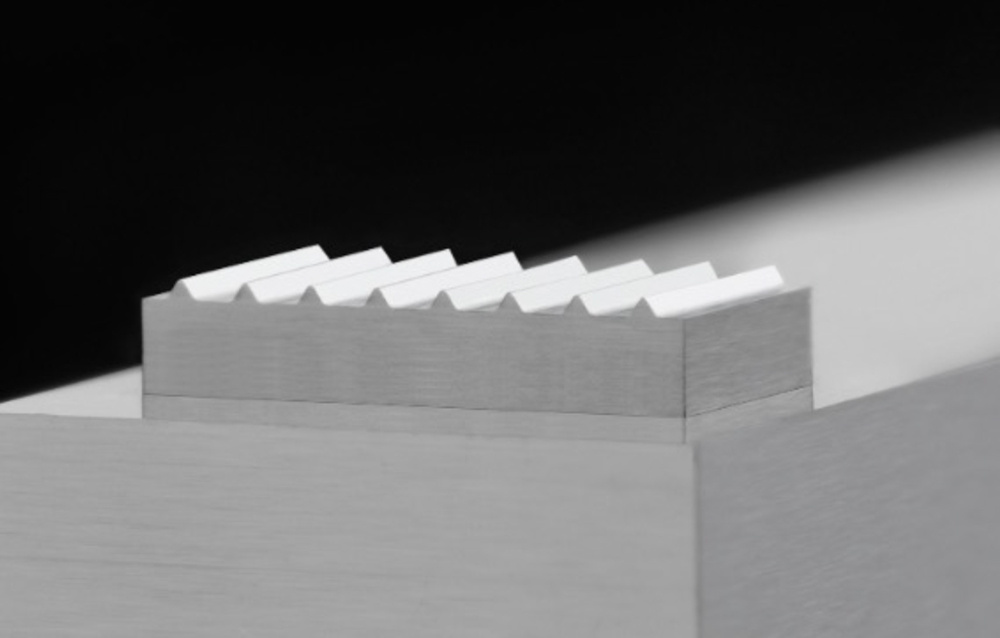

といしの形状を加工物と同様にし、研削を行います。複雑な形状や量産研削を行う場合に多用されます。

といしの形状を加工物と同様にし、研削を行います。複雑な形状や量産研削を行う場合に多用されます。

加工物の輪郭に沿って倣い研削を行います。

UPZシリーズにCCDカメラを搭載し、反射と投影を利用、操作画面でワーク形状を確認し高精度な研削を行います。

加工物の輪郭に沿って倣い研削を行います。

UPZシリーズにCCDカメラを搭載し、反射と投影を利用、操作画面でワーク形状を確認し高精度な研削を行います。

超精密成形研削盤UPZシリーズにCCDカメラを搭載、反射と投影を利用し、操作画面でワーク形状を検査しながら高精度且つ微細な加工物の研削を行います。

超精密成形研削盤UPZシリーズにCCDカメラを搭載、反射と投影を利用し、操作画面でワーク形状を検査しながら高精度且つ微細な加工物の研削を行います。

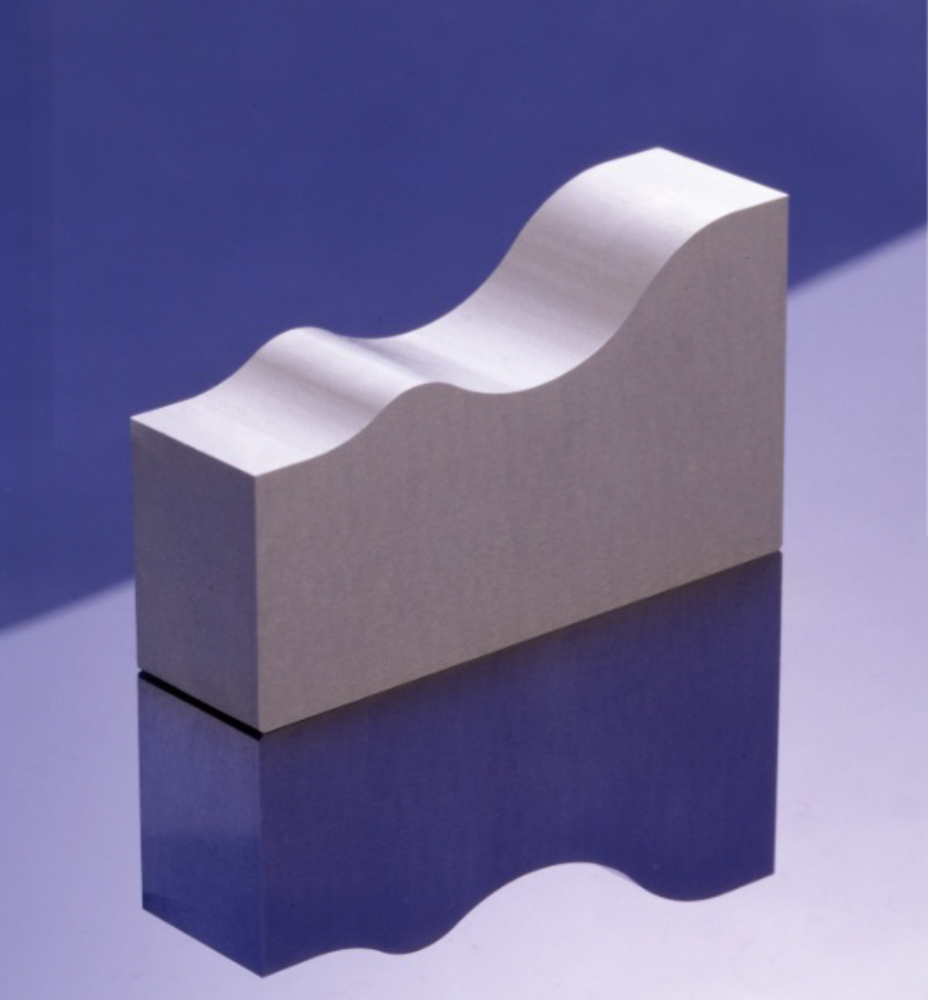

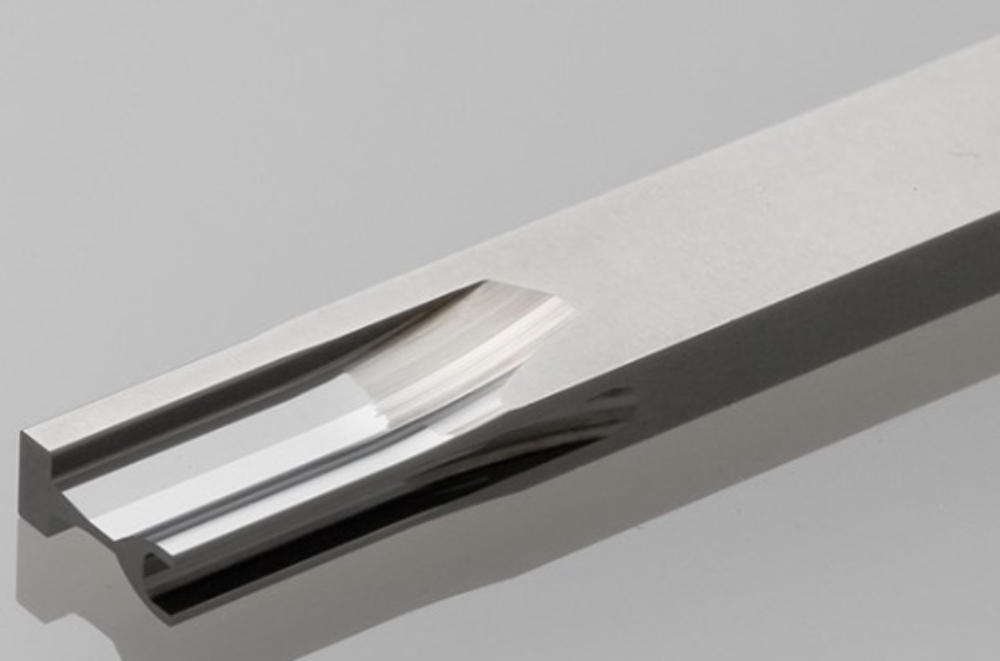

鏡面研削加工とは、微細な砥粒によって、ナノオーダーで仕上げる加工であり、最適な機械を提案します。

鏡面研削加工とは、微細な砥粒によって、ナノオーダーで仕上げる加工であり、最適な機械を提案します。

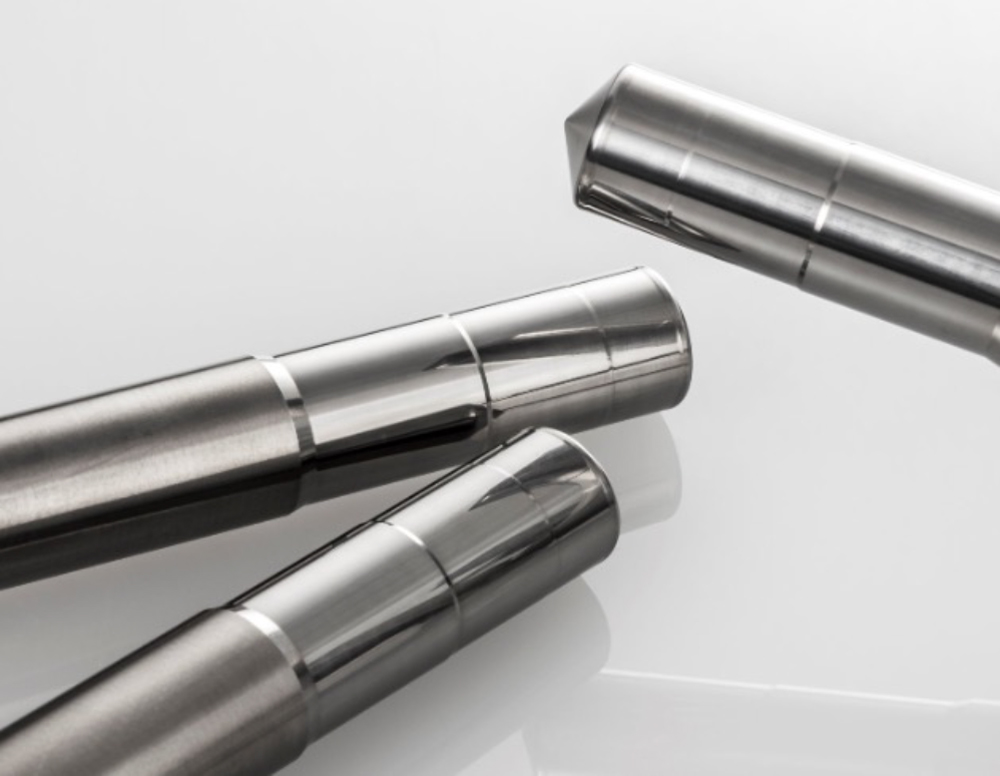

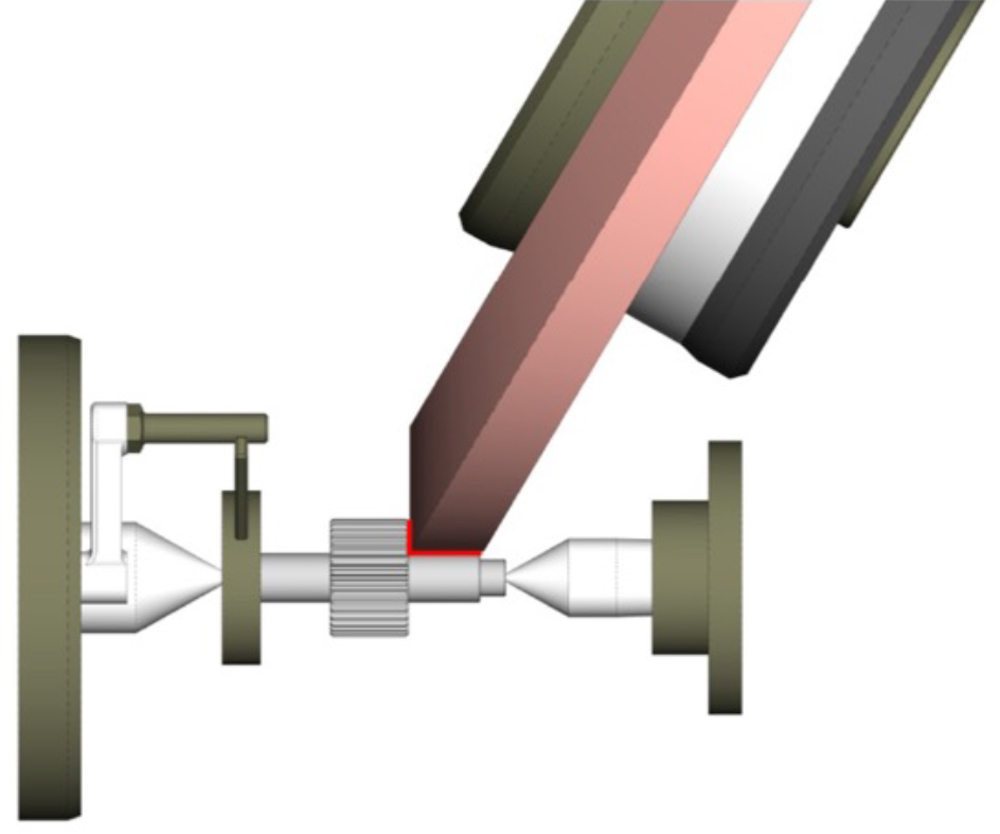

円筒研削盤で円筒状のワークの外周や端面を研削します。

円筒研削盤で円筒状のワークの外周や端面を研削します。

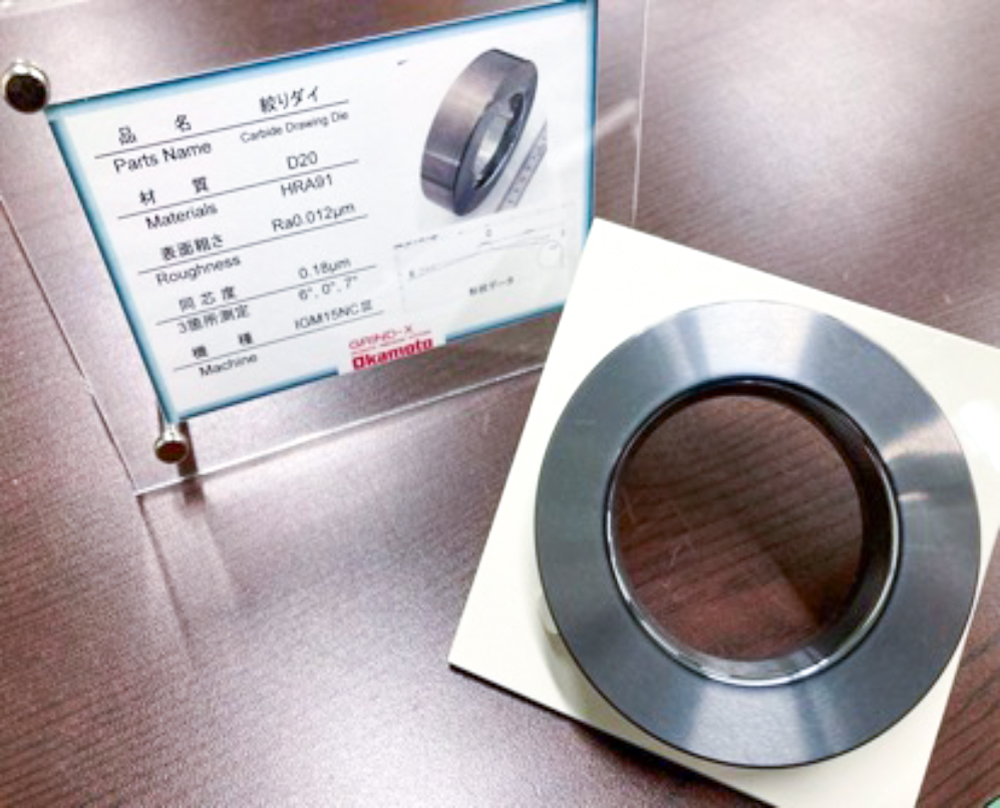

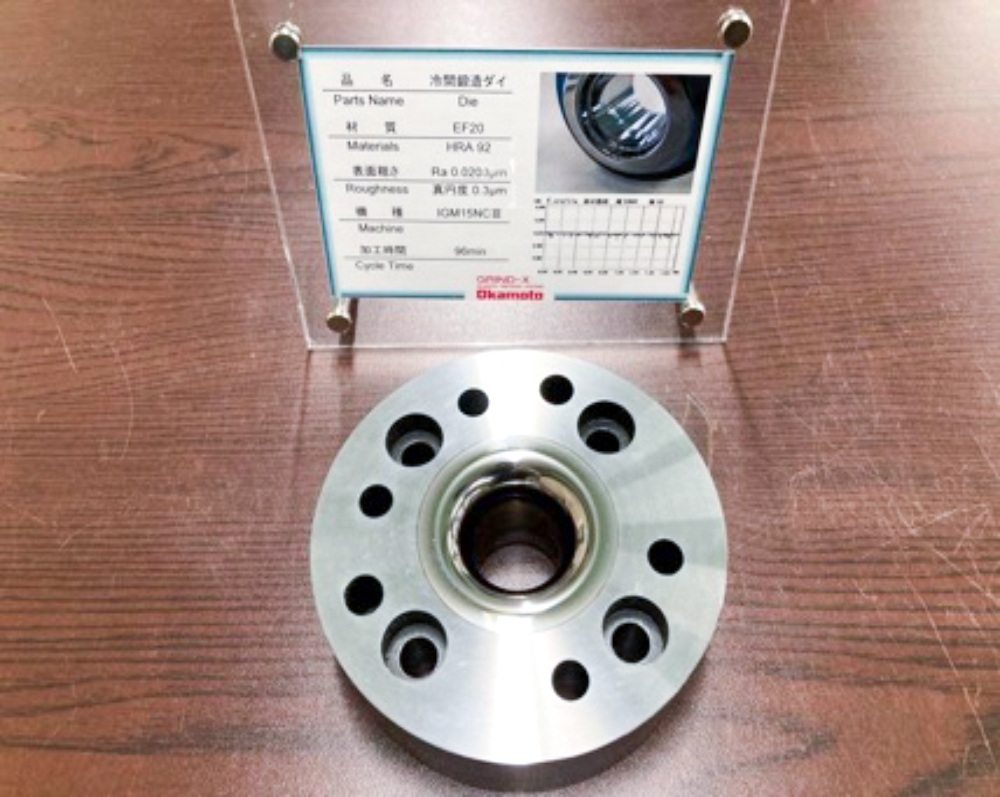

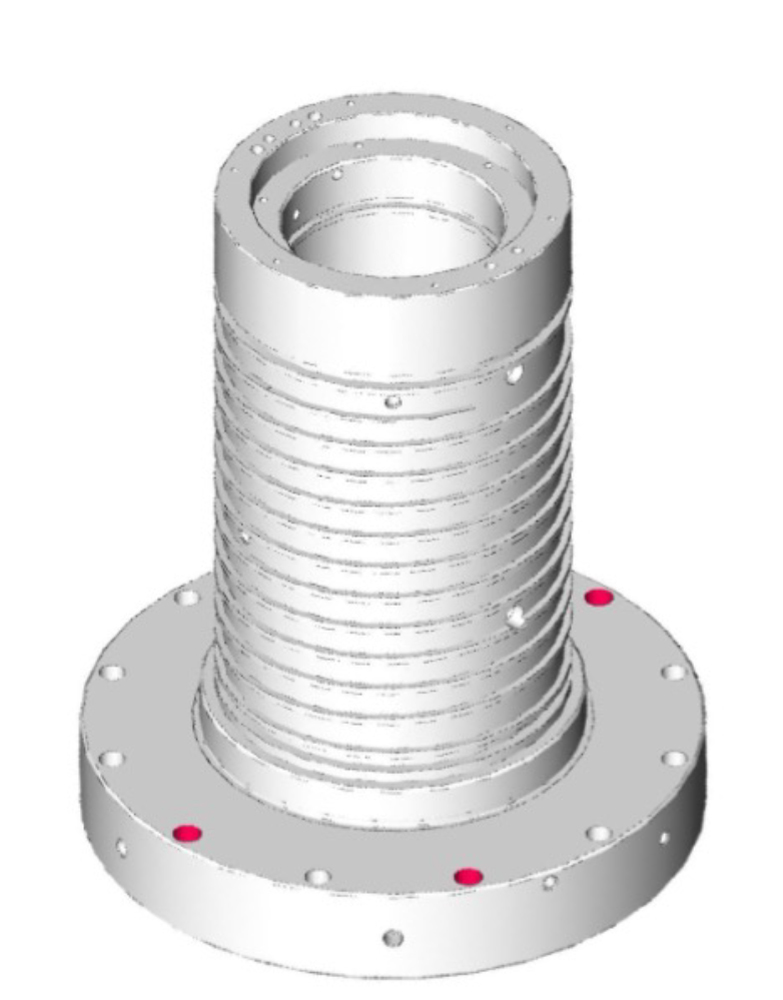

内面研削盤で円筒状のワークの内周や端面を研削します。

量産加工に特化した小型立形内面研削盤、大物の加工に最適な立形内面研削盤等、最適な機械を用意しました。

内面研削盤で円筒状のワークの内周や端面を研削します。

量産加工に特化した小型立形内面研削盤、大物の加工に最適な立形内面研削盤等、最適な機械を用意しました。

セラミックス・石英ガラス・SiCなどの脆性材料では高精度な仕上げ可能はもちろん、高剛性な機械での粗取りや複合研削が可能な機械の導入により、加工時間の短縮に大きく貢献します。

セラミックス・石英ガラス・SiCなどの脆性材料では高精度な仕上げ可能はもちろん、高剛性な機械での粗取りや複合研削が可能な機械の導入により、加工時間の短縮に大きく貢献します。

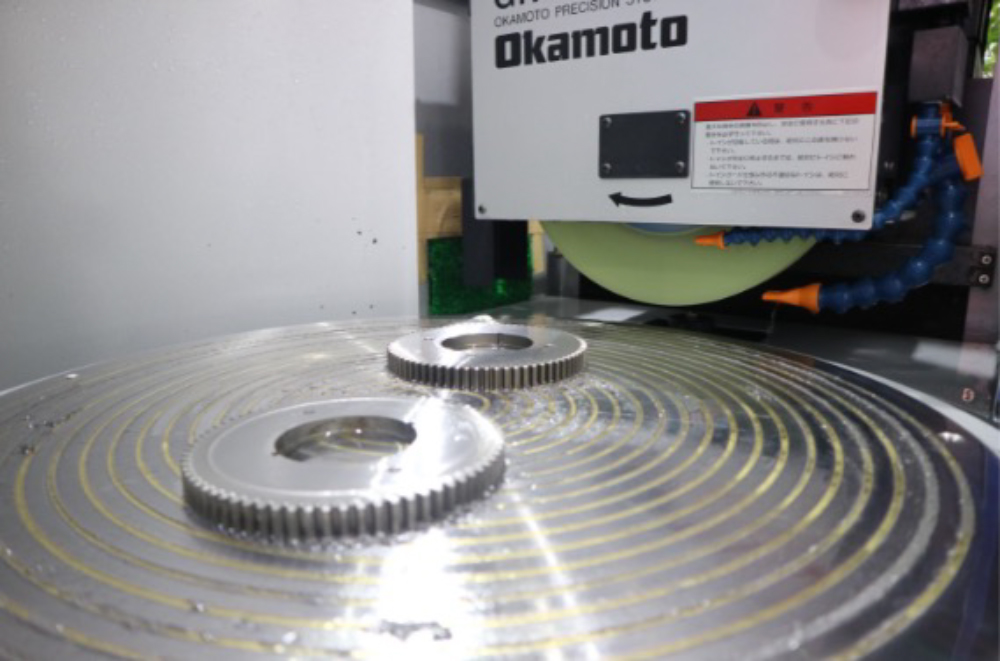

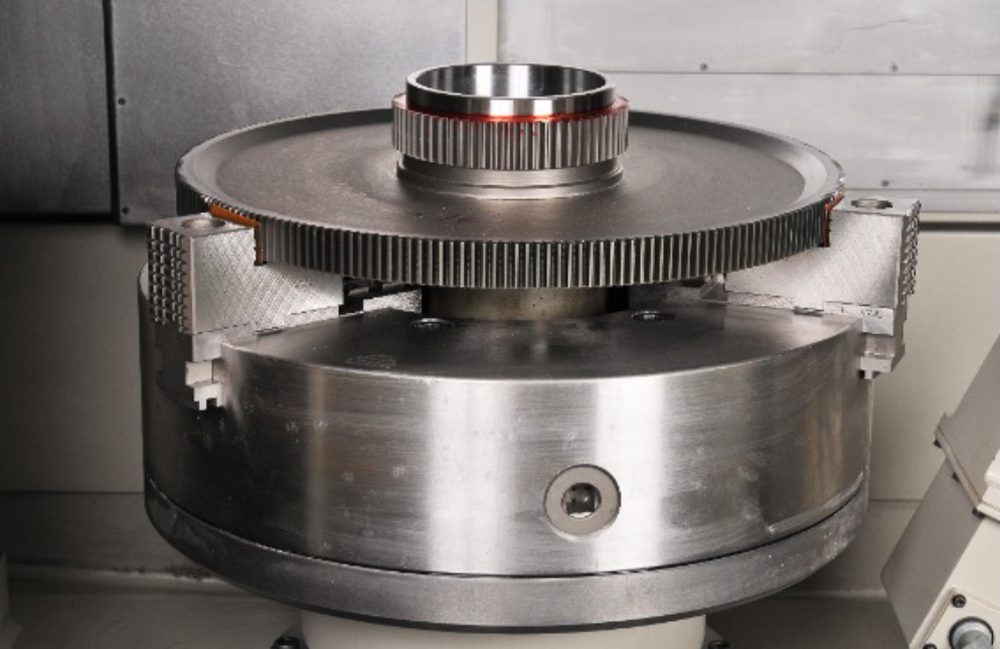

円テーブルが回転することで、リング状の加工物では大幅な加工時間の短縮が図れます。

立形のVRGシリーズでは上下方向の動作のみとなるため、より短縮が可能となっています。

小物部品の量産、リングや円プレート形状の平面・段加工など、お客様のニーズに合わせた最適な機種を提案します。

円テーブルが回転することで、リング状の加工物では大幅な加工時間の短縮が図れます。

立形のVRGシリーズでは上下方向の動作のみとなるため、より短縮が可能となっています。

小物部品の量産、リングや円プレート形状の平面・段加工など、お客様のニーズに合わせた最適な機種を提案します。

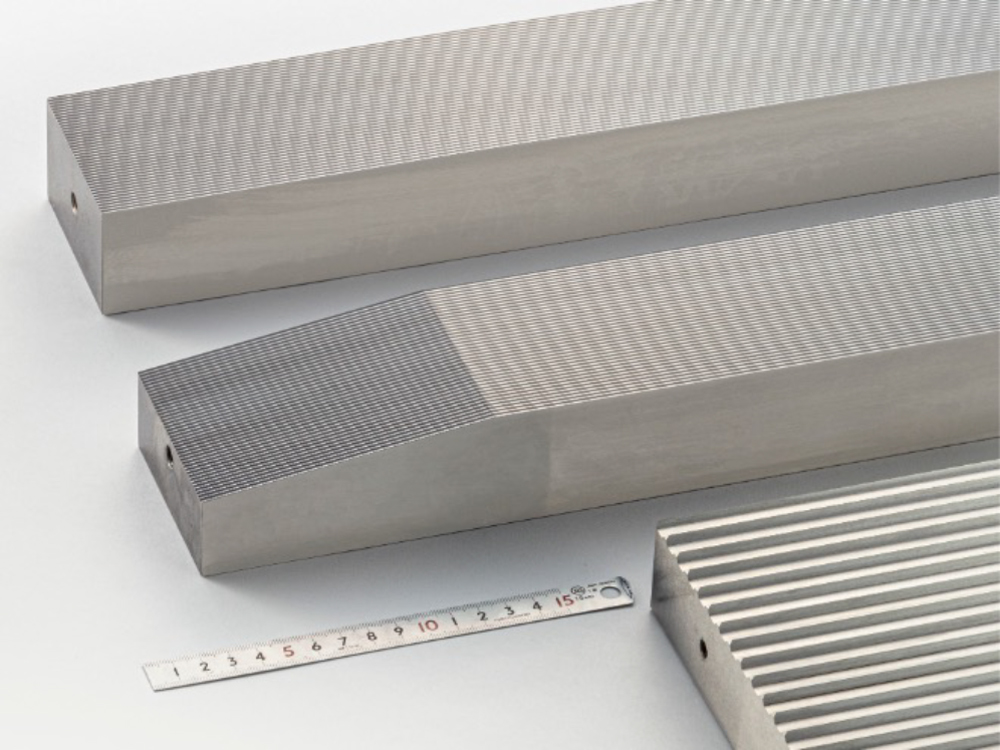

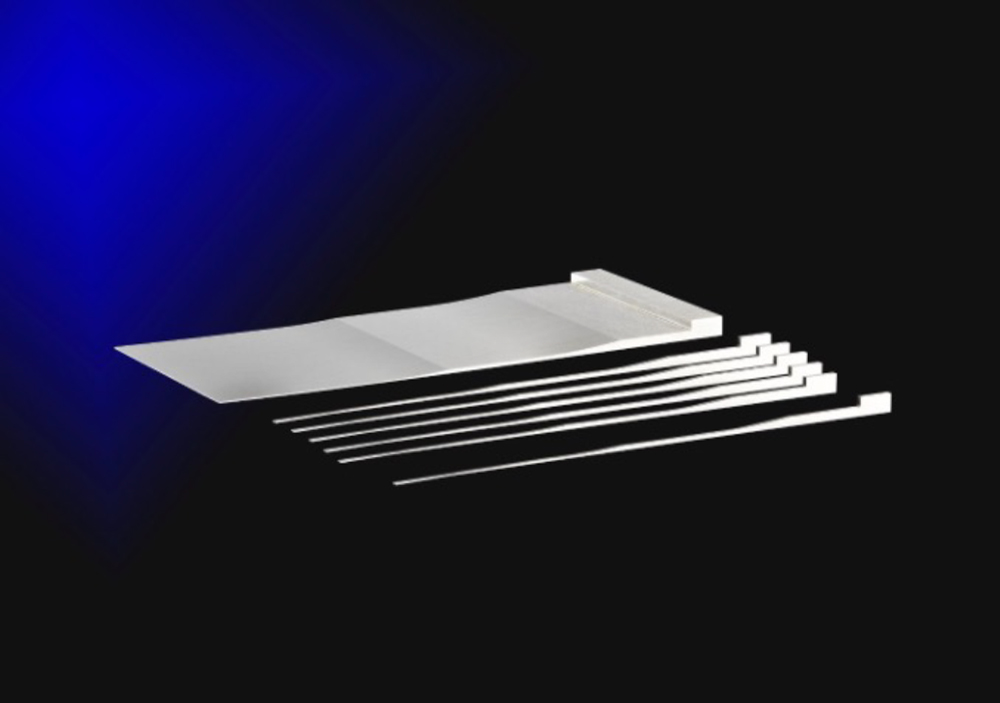

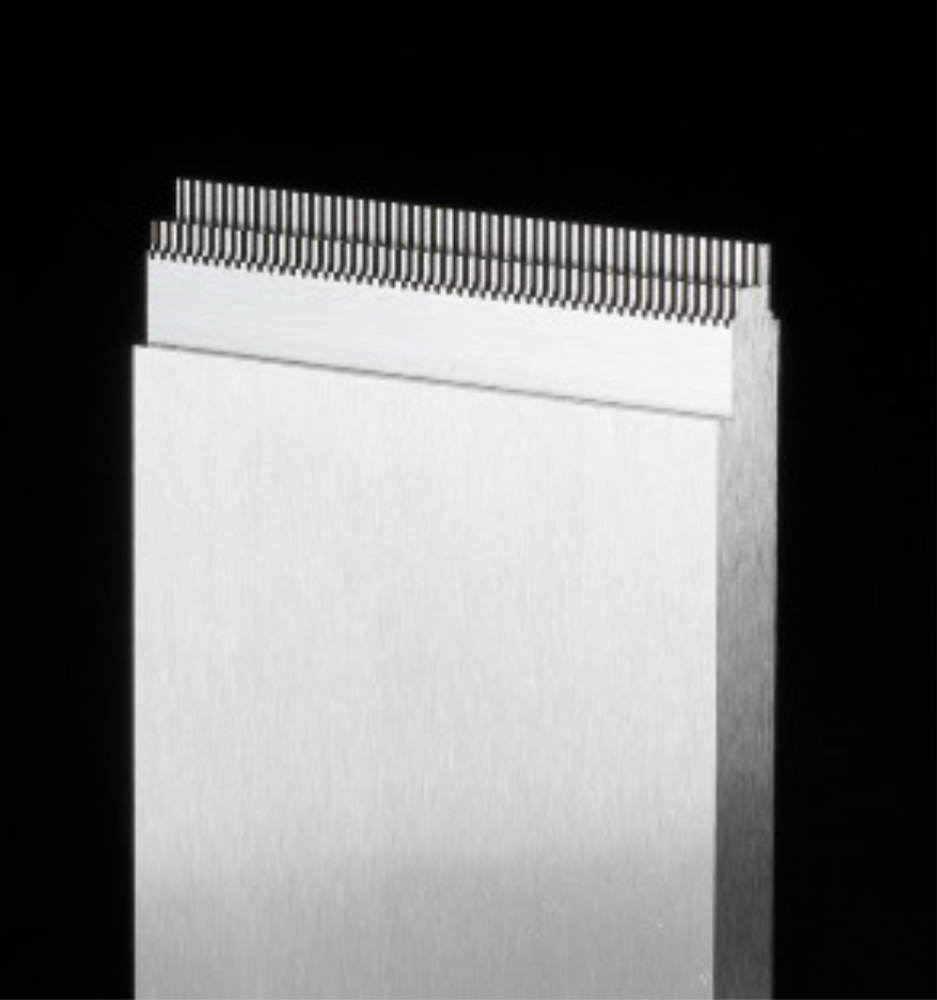

超精密成形研削盤UPZシリーズはリニアモータ駆動による高精度・高速の位置決め精度を実現。

ピッチ精度の高い電子部品金型等の研削において活躍をしています。

超精密成形研削盤UPZシリーズはリニアモータ駆動による高精度・高速の位置決め精度を実現。

ピッチ精度の高い電子部品金型等の研削において活躍をしています。

円筒研削盤で円筒状のワークの外周や端面を削る研削。

複合研削盤UGMシリーズでは外周・内面・端面の研削も全自動で加工可能です。

円筒研削盤で円筒状のワークの外周や端面を削る研削。

複合研削盤UGMシリーズでは外周・内面・端面の研削も全自動で加工可能です。